等离子体喷涂电极是一种先进的表面处理技术,近年来在多个领域展现出广泛的应用前景。该技术通过将电极材料以等离子体的形式喷涂到基材表面,形成高致密、高结合强度的涂层,从而显著提升基材的耐磨、耐腐蚀、抗氧化等性能。以下从技术原理、应用领域、优势与挑战以及未来发展方向等方面,详细探讨等离子体喷涂电极的应用前景。

一、技术原理

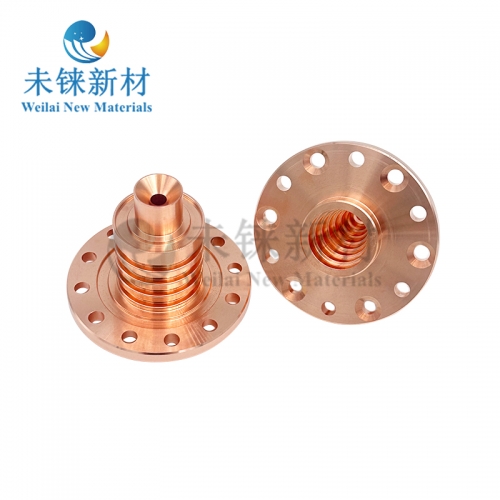

等离子体喷涂是一种热喷涂技术,其核心是利用等离子体产生的高温高速射流将电极材料加热至熔融或半熔融状态,然后以极高的速度喷射到基材表面,形成均匀致密的涂层。等离子体的温度可高达数万摄氏度,能够熔化几乎所有已知材料,因此适用于各种金属、陶瓷、复合材料等电极材料的喷涂。

该技术的关键在于等离子体发生器的设计以及喷涂工艺参数的优化。通过控制等离子体的温度、速度、喷涂距离和角度等参数,可以实现对涂层厚度、孔隙率、结合强度等性能的精确调控。

二、应用领域

能源领域

在能源领域,等离子体喷涂电极被广泛应用于燃料电池、电解水制氢、锂离子电池等设备中。例如,在质子交换膜燃料电池(PEMFC)中,电极的催化活性和耐久性直接影响电池的性能和寿命。通过等离子体喷涂技术,可以在电极表面制备高活性的催化剂涂层,提高电池的效率和稳定性。此外,在电解水制氢设备中,喷涂电极能够有效降低过电位,提高制氢效率。

航空航天领域

航空航天领域对材料的性能要求极高,尤其是在高温、高压、强腐蚀等极端环境下。等离子体喷涂电极可用于制备耐高温、抗氧化、耐磨损的涂层,例如涡轮发动机叶片、燃烧室内壁等关键部件的表面处理。此外,该技术还可用于制备热障涂层,提高发动机的工作效率和寿命。

电子工业

在电子工业中,等离子体喷涂电极被用于制备高性能的导电涂层和半导体材料。例如,在太阳能电池中,喷涂电极可以提高光电转换效率;在半导体器件中,喷涂电极可以改善器件的导电性和热稳定性。

医疗领域

等离子体喷涂技术在医疗领域的应用也日益广泛。例如,在人工关节、牙科种植体等医疗器械的表面喷涂生物相容性良好的涂层,可以提高器械的耐磨性和使用寿命,同时减少患者的排异反应。

环保领域

在环保领域,等离子体喷涂电极被用于制备高效的电化学污水处理设备。通过喷涂高活性的电极材料,可以提高电化学反应的效率,降低能耗,同时减少二次污染。

三、优势与挑战

优势

高结合强度:等离子体喷涂形成的涂层与基材之间具有极高的结合强度,能够承受较大的机械应力和热应力。

高致密性:涂层致密均匀,孔隙率低,能够有效隔绝外界环境对基材的侵蚀。

材料适应性广:几乎可以喷涂所有已知的金属、陶瓷和复合材料,适用范围广泛。

工艺灵活:通过调整工艺参数,可以实现对涂层性能的精确调控。

挑战

成本较高:等离子体喷涂设备和技术要求较高,导致初始投资和运行成本较高。

工艺复杂:喷涂过程中需要精确控制多个参数,工艺难度较大。

环境污染:喷涂过程中可能产生粉尘和废气,需要采取有效的环保措施。

四、未来发展方向

材料创新

未来,随着新型材料的不断涌现,等离子体喷涂电极的应用范围将进一步扩大。例如,纳米材料、复合材料、功能梯度材料等的应用,将显著提升涂层的性能。

工艺优化

通过引入智能化技术,如人工智能、机器学习等,可以优化喷涂工艺参数,提高涂层的质量和一致性。此外,开发更加节能环保的喷涂设备,也是未来的重要方向。

多领域融合

等离子体喷涂技术将与其他先进技术(如3D打印、激光加工等)相结合,形成更加高效、灵活的制造工艺,满足多领域的需求。

标准化与产业化

随着技术的成熟,制定统一的标准和规范,推动等离子体喷涂电极的产业化发展,将是未来的重要任务。

五、结语

等离子体喷涂电极作为一种先进的表面处理技术,在能源、航空航天、电子、医疗、环保等多个领域展现出巨大的应用潜力。尽管目前仍面临成本高、工艺复杂等挑战,但随着材料科学、工艺技术和智能制造的不断发展,其应用前景将更加广阔。未来,等离子体喷涂电极有望成为推动工业技术进步和产业升级的重要力量。