等离子体喷涂电极的性能提升是一个涉及材料科学、表面工程、热力学和电化学等多个领域的复杂问题。为了优化等离子体喷涂电极的性能,可以从材料选择、喷涂工艺优化、表面处理和后处理等方面入手。以下是具体的提升策略:

1. 材料选择

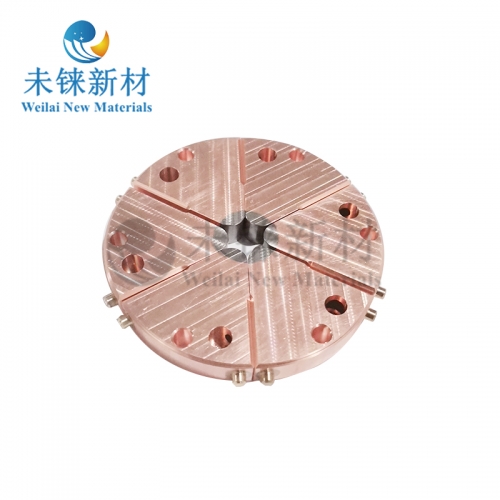

材料的选择是提升等离子体喷涂电极性能的基础。电极材料需要具备高导电性、耐高温、耐腐蚀和良好的机械强度。常用的电极材料包括钨、钼、铜、镍基合金以及陶瓷材料等。

高导电性材料:铜和银等高导电性材料可以降低电极的电阻,减少能量损耗,提高电极的导电性能。

耐高温材料:钨和钼等材料具有高熔点和良好的耐高温性能,适合在高温等离子体环境中使用。

耐腐蚀材料:在腐蚀性环境中,镍基合金和陶瓷材料(如氧化铝、氧化锆)能够有效抵抗化学腐蚀,延长电极的使用寿命。

复合材料:通过将金属与陶瓷材料复合,可以结合金属的高导电性和陶瓷的耐高温、耐腐蚀性能,进一步提升电极的综合性能。

2. 喷涂工艺优化

等离子体喷涂工艺对电极的性能有直接影响。优化喷涂工艺可以提高涂层的致密性、结合强度和均匀性。

等离子体参数优化:等离子体的功率、气体流量、喷涂距离等参数会影响涂层的质量。通过调整这些参数,可以获得更致密、结合力更强的涂层。例如,适当提高等离子体功率可以增加喷涂颗粒的动能,促进颗粒与基体的结合。

喷涂角度和速度:喷涂角度和速度会影响涂层的均匀性和致密性。通常,喷涂角度应保持在60°至90°之间,以确保颗粒能够均匀地沉积在基体表面。喷涂速度过快可能导致涂层不均匀,过慢则可能引起基体过热。

喷涂材料预处理:喷涂前对基体进行表面处理(如喷砂、清洗)可以提高涂层的结合强度。此外,喷涂粉末的粒度、形状和流动性也会影响涂层的质量,应选择适合的粉末材料。

3. 表面处理

表面处理是提升等离子体喷涂电极性能的重要手段。通过表面处理可以改善涂层的微观结构、提高耐腐蚀性和导电性。

表面粗糙化处理:通过喷砂、激光刻蚀等方法增加基体表面的粗糙度,可以提高涂层与基体的结合强度。

表面涂层改性:在喷涂前,可以在基体表面涂覆一层过渡层(如镍铝涂层),以提高涂层的结合力和耐热性能。

表面封孔处理:等离子体喷涂涂层通常存在微孔,这些微孔会降低涂层的耐腐蚀性和导电性。通过封孔处理(如化学封孔、热等静压处理)可以减少涂层的孔隙率,提高其致密性。

4. 后处理

后处理是进一步提升等离子体喷涂电极性能的关键步骤。通过热处理、表面抛光等方法可以改善涂层的性能。

热处理:热处理可以消除涂层中的残余应力,提高涂层的结合强度和致密性。此外,热处理还可以促进涂层中的晶粒长大,提高涂层的机械性能。

表面抛光:通过机械抛光或化学抛光可以降低涂层的表面粗糙度,减少表面缺陷,提高电极的导电性和耐腐蚀性。

涂层重熔:通过激光重熔或电子束重熔等方法,可以进一步提高涂层的致密性和结合强度,改善涂层的微观结构。

5. 微观结构控制

等离子体喷涂涂层的微观结构对其性能有重要影响。通过控制涂层的微观结构,可以提高其导电性、耐腐蚀性和机械性能。

晶粒细化:细小的晶粒可以提高涂层的硬度和强度。通过优化喷涂工艺和后处理,可以控制涂层的晶粒尺寸,获得更细小的晶粒结构。

相组成控制:涂层的相组成会影响其性能。例如,通过控制喷涂参数和后处理工艺,可以促进涂层中形成更多的导电相或耐腐蚀相,从而提高电极的性能。

6. 功能涂层设计

为了进一步提升等离子体喷涂电极的性能,可以采用功能涂层设计。功能涂层可以根据具体应用需求,赋予电极特定的性能。

抗氧化涂层:在高温环境下,电极表面容易氧化,导致性能下降。通过喷涂抗氧化涂层(如氧化铝、氧化锆),可以延长电极的使用寿命。

导电增强涂层:在电极表面喷涂一层高导电性材料(如银、铜),可以进一步提高电极的导电性能。

自修复涂层:自修复涂层可以在电极表面形成微裂纹时自动修复,延长电极的使用寿命。例如,某些陶瓷涂层在高温下可以发生相变,填充微裂纹。

7. 应用环境适应性

等离子体喷涂电极的性能提升还需要考虑其应用环境。不同的应用环境对电极的性能要求不同,因此需要根据具体环境进行优化。

高温环境:在高温环境下,电极需要具备良好的耐热性和抗氧化性。可以选择耐高温材料(如钨、钼)和抗氧化涂层(如氧化铝、氧化锆)。

腐蚀性环境:在腐蚀性环境中,电极需要具备良好的耐腐蚀性。可以选择耐腐蚀材料(如镍基合金)和耐腐蚀涂层(如氧化锆、碳化硅)。

高电流密度环境:在高电流密度环境下,电极需要具备高导电性和良好的散热性能。可以选择高导电性材料(如铜、银)和散热涂层(如氧化铝)。

结论

等离子体喷涂电极的性能提升是一个系统工程,涉及材料选择、喷涂工艺优化、表面处理、后处理、微观结构控制、功能涂层设计和应用环境适应性等多个方面。通过综合考虑这些因素,可以显著提高等离子体喷涂电极的导电性、耐腐蚀性、耐高温性和机械性能,从而满足不同应用场景的需求。