等离子喷涂的沉积效率(即喷涂材料有效沉积在基体上的比例)直接影响涂层质量和生产成本。提升沉积效率需从喷涂参数优化、材料选择、设备改进及工艺控制等方面入手,具体措施如下:

1. 优化喷涂参数

功率与电流:提高等离子弧功率(如增加电流至500~800A)可增强粉末熔化效果,但需避免过热导致粉末挥发。

气体流量与成分:采用Ar+H₂或Ar+He混合气体,氢/氦比例控制在5%~15%,以提高等离子焰流温度和速度,促进粉末充分熔化。

喷涂距离:根据粉末粒径调整(通常80~120mm),过远会导致粉末冷却凝固,过近则可能烧损基体。

2. 粉末特性控制

粒径分布:优选15~45μm的球形粉末,流动性好且易熔化,过粗(>50μm)易未熔,过细(<10μm)易烧损。

材料选择:高熔点材料(如氧化锆、碳化钨)需提高等离子功率,或采用预合金化粉末降低熔化难度。

3. 喷枪与送粉系统改进

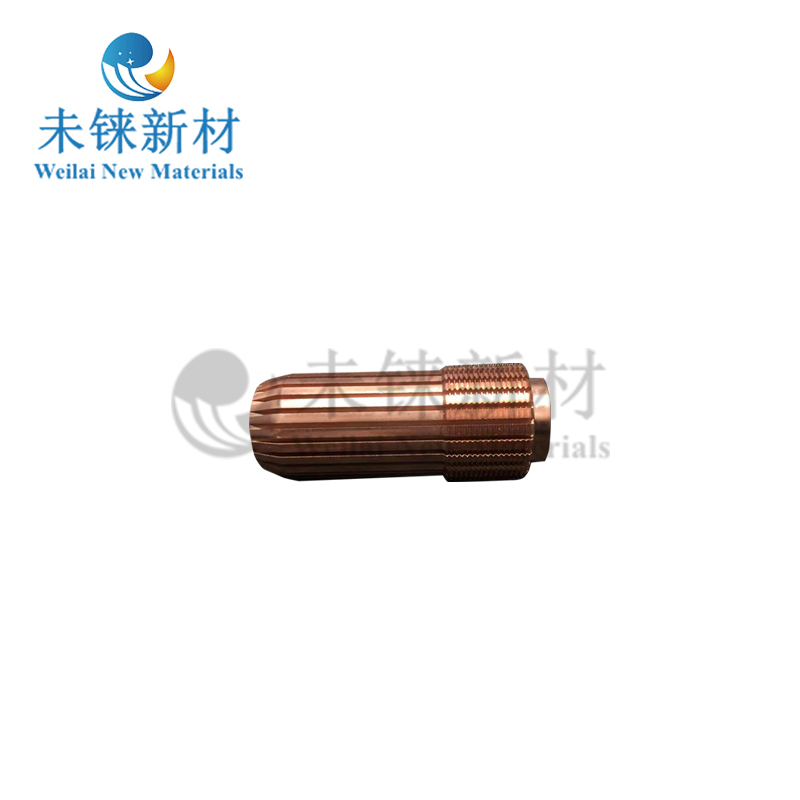

喷枪设计:选用高能等离子喷枪(如Sulzer Metco F4),优化阳极喷嘴结构,提高焰流集中度。

送粉方式:采用载气送粉(如Ar气),确保粉末均匀注入等离子焰流中心,避免边缘未熔颗粒。

4. 基体预处理与工艺控制

表面粗化:喷砂处理(Ra 3~5μm)增加基体粗糙度,提升涂层结合强度,减少反弹损失。

喷涂角度:保持喷枪与基体垂直(90°±10°),角度偏差过大会显著降低沉积效率。

移动速度:喷枪扫描速度与送粉率匹配,避免局部过厚或未覆盖(推荐线速度50~150mm/s)。

5. 过程监测与反馈

实时监控:使用红外测温或高速摄像监测粉末熔化状态,动态调整功率与送粉率。

自动化控制:采用机器人喷涂,确保轨迹与参数一致性,减少人为误差。

总结

通过精准调控等离子能量、优化粉末特性、改进送粉系统及严格工艺管理,可显著提升沉积效率(从30%~50%提高至60%~80%),同时降低材料浪费与生产成本。实际应用中需根据材料与设备特性进行参数适配。