一、引言

X射线管作为现代医学影像和工业检测的核心部件,其性能直接影响成像质量和设备寿命。阳极作为X射线管中承受能量转换的关键部件,在工作过程中会产生大量热量,形成显著的热梯度。热梯度过大会导致阳极材料热应力增加,可能引发靶材开裂、变形甚至失效。因此,如何有效控制X射线阳极的热梯度成为提高X射线管性能和可靠性的关键技术难题。

二、阳极热梯度形成机理

X射线阳极在工作时,高速电子束轰击靶面,约99%的入射电子能量转化为热能,仅有1%左右转化为X射线。这种能量转换的极端不平衡导致阳极表面局部温度急剧升高:

瞬时高温:电子束轰击点温度可达2000-3000℃,而阳极基体温度通常维持在1000℃以下

热传导滞后:钨等高熔点靶材虽然耐高温,但导热性能有限,热量难以及时扩散

旋转效应:旋转阳极通过高速旋转(通常3000-10000rpm)分散热负荷,但仍无法完全消除径向和轴向温度梯度

这种剧烈的温度差异会在阳极内部产生显著的热应力,当超过材料屈服强度时,将导致靶面裂纹、变形甚至整体失效。

三、热梯度控制关键技术

1. 材料优化设计

靶材选择:

高熔点材料:钨(熔点3422℃)、钼(熔点2623℃)及其合金是常用选择

复合靶材:采用石墨基底+钨镀层结构,利用石墨的高导热性(比钨高3-4倍)增强散热

梯度材料:开发W-Cu、Mo-Cu等梯度功能材料,实现热膨胀系数渐变过渡

基底材料:

高热导材料:无氧铜(热导率398W/m·K)常用于静止阳极,钼合金(142W/m·K)用于旋转阳极

新型复合材料:碳纤维增强铜基复合材料,轴向热导率可达600W/m·K以上

2. 结构创新设计

旋转阳极优化:

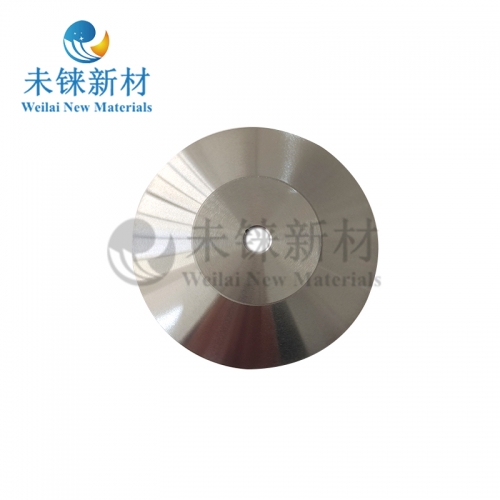

增大靶盘直径:现代CT阳极直径可达200mm以上,降低单位面积热负荷

改进倾角设计:7-15°的靶面倾角优化散热路径

空心轴设计:增强冷却油对流换热效率

散热结构:

内部冷却通道:阳极内部设计螺旋或轴向冷却通道

表面微结构:激光加工微沟槽或微柱阵列,增大散热面积

热管技术:将热管嵌入阳极结构,利用相变传热原理高效均温

3. 冷却系统强化

液体冷却:

油冷系统:变压器油循环冷却,流量可达10-20L/min

水冷系统:去离子水强制冷却,换热系数提高3-5倍

纳米流体:添加Al₂O₃、CuO等纳米颗粒提升换热性能30%以上

相变冷却:

喷雾冷却:直接将冷却剂雾化喷射至阳极背面

沸腾冷却:利用冷却油在高温表面的相变吸热

4. 工作参数优化

电子束控制:

焦点尺寸优化:平衡空间分辨率和热负荷密度

扫描模式改进:采用螺旋扫描或分布式多点轰击分散热源

脉冲调制技术:在毫秒级时间尺度调控电子束通断

转速匹配:

高速旋转:现代CT阳极转速可达10000-15000rpm

变速控制:根据负载实时调整转速,低负荷时降速减少轴承磨损

四、前沿技术发展

液态金属阳极:采用低熔点合金(如Ga-In-Sn)作为流动靶材,从根本上消除固体热梯度

超导轴承技术:实现无摩擦20000rpm以上超高速旋转,大幅提升散热均匀性

激光辅助冷却:利用特定波长激光激发阳极材料晶格振动,增强热扩散

AI热管理:基于机器学习实时预测热分布,动态优化冷却参数

五、结论

X射线阳极热梯度控制是一个涉及材料科学、热力学、机械设计和自动控制的多学科交叉课题。通过综合应用新型材料、优化结构设计、强化冷却系统和智能控制策略,现代X射线管的阳极热梯度已得到显著改善。未来随着新材料和新冷却技术的发展,阳极热管理将向着更高效、更精准的方向发展,为X射线设备向更高功率、更长寿命和更小体积发展提供关键技术支撑。在实际工程应用中,需要根据具体设备类型、使用场景和成本要求,选择最适合的热梯度控制方案组合。